news

お知らせ

【MONOist掲載!ものづくり太郎のPLM講座第三弾!】欧州のPLM運用をひもとく、設計と製造がつながる最先端工場と日本の成功事例

ITmedia

2025/08/19

MONOist連載!

三弾目は、製造業現場と設計現場をつなげる必要性に迫ります!

「すり合わせ」や「現場力」が強いとされる日本の製造業だが

設計と製造、調達などが分断されており、人手による多大なすり合わせ作業が発生している。

第3回では、なぜ製造現場と設計現場を繋がなければいけないのか、事例を含め紹介する。

ーーーーーーーーーーーーーーーーーーーー記事ーーーーーーーーーーーーーーーーーーーー

■「製造現場のDX」の成功事例―旭鉄工の場合

突然だが、「製造業DX(Digital Transformation)とは何か?」と問われたら、あなたは何を思い浮かべるだろうか?

多くの方が「製造現場のDX」をイメージしたのではないだろうか。具体的にはIoT(モノのインターネット)技術を活用した各装置や各作業員のサイクルタイムの情報取得による改善や予知保全、サイバーフィジカルシステム(CPS)環境で事前に装置のシミュレーション(模擬動作)を行い、装置設計への手戻りを少なくするなどの活動をイメージした方が多いだろう。

このような製造現場のデジタル運用は、日本でもかなり進んできている。もちろん工場によってデジタル運用の活用には差があることも事実で、平成初期(1990年代)からほとんど製造現場の運用が変わらず、DXが進んでいない工場も珍しくない。

さまざまな製造現場でのDX成功事例がマスメディアに登場しているが、愛知県碧南市に本社をおく自動車部品メーカーである旭鉄工は製造現場のDXをいち早く進めてきた企業だ。その取り組みは2015年には始まっていた。

旭鉄工では、独自に開発した磁気センサーや光センサーから、稼働状況、停止時間、生産個数、サイクルタイムといったデータをリアルタイムで収集し、収集した各データはクラウド上に転送され、集計データをタブレットやモニターで瞬時に可視化している。

また、機械や装置が止まった際には「なぜ止まったのか」という停止要因をタブレット端末などで即座に入力できるようにしている。これらを蓄積しているため、停止要因やサイクルタイムのバラツキなどの集計データから具体的な打ち手をすぐに講じられ、ダウンタイムを低減できる。毎朝の朝礼時に同じデータを基に対応策を話し合い「次の日」には現場が改善しているケースが多いという。

旭鉄工のIoTを活用した生産データによる改善活動は、劇的な改善効果をもたらしており、機械の非稼働時間(アイドルタイム)の特定、生産におけるボトルネック工程の発見、さらには特定の作業員による生産性の差の把握が可能になり、毎日打ち手を打つことで生産効率が飛躍的に向上した。結果として、年間労務費4億円、設備投資1億円のコスト削減を実現するなど、目覚ましい成果を上げている。

旭鉄工のホワイトボードには、改善活動で使うさまざまなデータを張り出している 出所:筆者撮影

旭鉄工の様な製造現場のDX(デジタルデータによる製造現場改革)は、多くの工場で行われるようになっており、筆者が訪問してきた数々の工場でもさまざまなデジタルデータを基にした改善活動を目にするようになっている。

■設計と製造がシステム連携できていないことによる問題

製造現場のDXは各企業で進むようになってきたが、それだけでは製造業トータルで見た場合のさまざまな問題が解決できるわけではない。筆者が大きな問題があると考えているのは「製造現場の改善活動を行ったとしても、具体的にどれだけ(財務的に)効果が出たのか」「どれだけ原価の低減効果があったのか」ということを具体的に説明することができないという点だ。

つまり、いくら素晴らしい現場の改善をしたとしても(サイクルタイムの向上をしても、不良率を低下したとしても)「具体的にどのくらいもうけが出たのか」について、精緻な情報が分からないのだ。改善活動などの経営的成果が明確に示せない。

こうした製造現場担当者の泥臭く粘り強い改善や創意工夫の成果が、正当に評価されない環境となってしまっているのには明確な理由がある。それは、設計と製造がシステム的に連携していないためだ。具体的には、部品表(BOM:Bill Of Materials)と工程表(BOP:Bill of Process)がひも付いていないことが原因である。

簡単に表現をすると、各部品やモジュールを製造するために、どのくらいのプロセス(製造工程)が必要になるのかが分かっていない(データ化されていない)のだ。部品情報とプロセス情報が連携していないので、部品を製造するために必要になった装置や人数、機械の数が分からない。つまり、製品を設計する際に、現場の制約(装置、治工具の制約や工数の制約)や原価が分からずに設計しているのだ。そのため、部品を製造するための原価も分からず、改善によって人工(にんく)を減らしたとしても、原価がどれだけ圧縮できたのかも分からないのである。

もう少し分かりやすく、具体的な話を織り交ぜながら話してみよう。分かりやすいように、身近な生産物として扇風機の設計と製造を実行すると仮定して話を構築する。

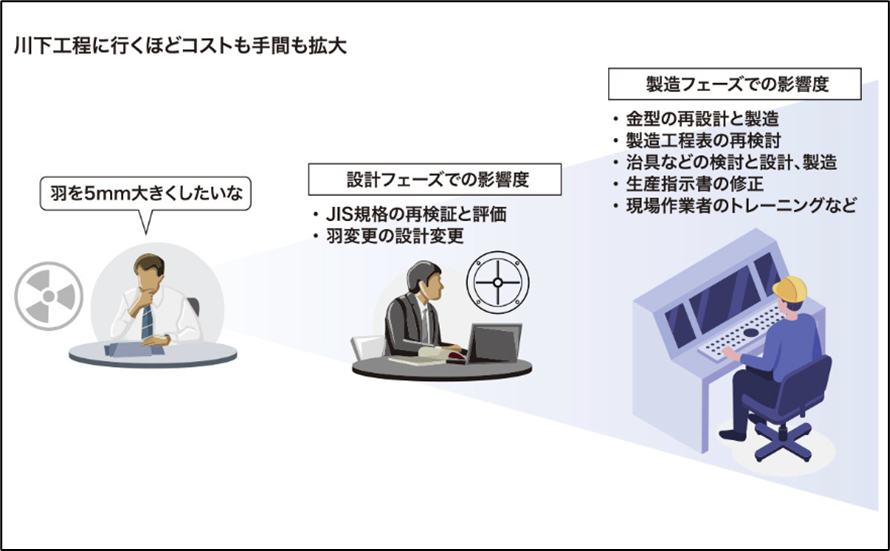

ある設計者が扇風機の風量を上げるために「羽根を5mm大きくする」という設計変更を行ったとする。たかだか羽根を5mm大きくする設計変更かもしれないが、製造現場には膨大な負荷が発生する(※)。

(※)羽根の大きさもJIS規格で定められているので5mmの変更はないかもしれないが、あくまで例として考えて頂きたい。

- JIS規格の再検証と評価(JIS規格には一定の角度の傾きでも倒れてはならない安全規格が存在するため、重量を変えるための再試験が必要)

- 羽根変更に伴う設計変更(羽根カバーなどの設計変更)

- 羽根を成形するための金型の再設計と製造(外注であればその指示)

- 製造工程表(BOP)の再検討

- 製造工程で使用する位置決め治具などの再検討、設計、製造

- 生産指示書の修正(どのように組み立て、加工すればいいのかを示す図の作成)

設計変更により製造現場に生まれる負担の例。扇風機の羽を5mm大きくするだけでも一連の作業が生じる 出所:筆者作成

このように、少しの大きさの変更であったとしても、現場技術者(多くの場合は生産技術者)の膨大な付帯作業を引き起こすことになるのだ。一方の設計者は、設計変更に伴う現場の痛みを知らないため、配慮することなく設計を好き勝手に変更してしまうかもしれない

(※)。実際に、自動車のメガTier1の担当者でさえ、原価情報を持たずにモデリングを行っている事例を、筆者は何度も見たことがある。

(※)もちろん製造現場の状況をよく理解し、良好な関係を築いている設計者が数多くいるのは事実だが、それは属人的な場合が多く、システムとして確保されていないという趣旨だ

■アップルとソニーグループに見る成功事例と失敗事例

こうした失敗事例は、大手電機メーカーであっても例外なく陥るものだ。無駄に新たなモデリングをするともうからないことを示す面白い事例がある。米国Apple(アップル)とソニーグループのスマートフォン端末の例だ。

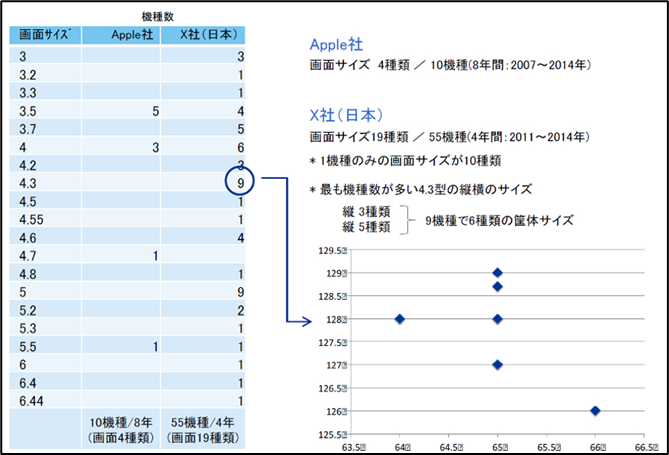

アップルとソニーグループの2014年までのスマートフォン端末の製品仕様数を比較すると、アップルはiPhoneのバリエーション展開を8年間で10機種にとどめている(画面サイズ違いの4種類を含む)。一方、ソニーグループはたった4年間で55機種(画面サイズ違い19種類を含む)もの展開を行っており、半分の期間に5倍以上のバリエーションを市場に投入したことになる(8年間で換算すると10倍だ)。

アップルとソニーグループの2014年までのスマートフォン端末の製品バリエーション数の比較 出所:山田太郎氏の資料を引用

ここまで読んでいただいた読者であれば気づいてもらえると思うが、さまざまなバリエーション設計の背景には、膨大な生産工程や装置などによる工程がひも付いている。それを考えると、ソニーグループは工程の検討や専用装置の設計、製造、手配などに関する付帯作業(すり合わせ)がさらにアップルの何倍も必要であったことは想像に難くない。

iPhoneは世界最大の量産効果を生み出しており、2024年は約2億3000万台の販売を行っているのに、バリエーションはたった5つしかない(iPhone、iPhone Plus、iPhone Pro、iPhone Pro Max、iPhone SE4)。

ソニーグループのスマートフォン事業は当時、継続して赤字となっていたが、iPhoneよりもシェアが少ないのにバリエーションを10倍も生み出してしまったことはその一因だったといえるだろう。スマートフォン端末普及期の当時の事情があったにせよ、本来であればiPhoneよりバリエーション数を絞り込み、量産効果を得ることも考えるべきポイントだっただろう。

話を戻すが、BOMとBOPがひも付かず、製品を企画する際や設計を行う際に現場の制約や目標原価を認識できないことは、裏に隠された膨大な工数を認識せずに設計を行うことにつながり、ソニーグループのスマートフォン事業のように、バリエーションを無駄に増やし、製造現場の疲弊やコスト高というリスクを引き起こすことにつながりかねない。

一方の製造現場側は、いくら改善し、最適な製造工程表を作成したとしても、その成果が設計に還元されることがなければ「次に生かされない」。こういう体制では、生産技術者がどれだけ頑張ったとしても、評価される日は永遠に来ないだろう。このようにBOMとBOPが連携できないことは、設計と製造の互いの状況を把握できず、モノづくりにおける情報の断絶を意味する。

■BOMとBOPの連携で生み出される世界

では、BOMとBOPの連携ができていれば、どのような世界になるのだろうか?

設計は現場の制約を認識しながら、モデリングが可能となる。製造現場側は、改善の成果がBOM(部品やモジュール)に還元されるため、自分たちの活動の成果として原価低減の効果も認識できるようになる。もしくは、改善効果を出すことが難しい形状であったことを設計側に伝えることができれば、次世代のモデルは現場制約を鑑み、製造の難易度が下がり原価低減につながるかもしれない。

ソニーグループとアップルの事例で説明したように、設計と製造がシームレスに連携することで得られるメリットは大きい。モノづくりのフロントローディング化が叫ばれているように、製品の品質やコストは「設計段階で約8割が決まる」とも言われており、設計段階で製造に関する情報や原価情報などを把握せずに設計することは、かなり無謀だと言わざるを得ない。

本来であれば製造現場の情報を設計につなげて、製造コストや付帯する負荷を分析し、戦略的にモデルを絞り込んだり、製造コストや品質不良をデータ化して設計にフィードバックしてモデルを磨き込んだりする必要がある。その他にも、製品リリース後にVOC(Voice of Customer)で顧客情報を集めて、使用感などのフィードバックを行い、モデルの最適化をしなければならない。

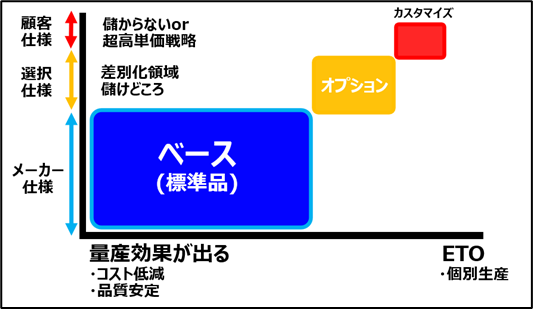

標準品を磨き込めば、量産効果を出すこともできる。量産ラインの不具合は集中的に是正されるため、品質を安定させることもできる。しかしながら、日本の製造業では、カスタマイズ品があふれている。「この仕様でないと受注ができない」や「顧客がこう言っているから」という営業の魔法の言葉でバリエーションが非常に多くなっているのではないだろうか。

バリエーションが多くなると品質不良が多くなり思わぬ修繕コストを支払うことにもつながる。総合的にビジネスとしてプラスになるのかを製品ごとに判断していく必要がある。そのためには、モノづくりに関わる情報を一元的に把握することが必要なのは明らかではないだろうか。

標準品とオプション品の位置付け 出所:筆者作成

デジタルネイティブ世代にとって、スマホで情報をやりとりするのが当たり前の時代に、BOMとBOPが連携されず「各モジュールに対して工程表がひも付いていないとは本当か」と疑問を持たれるかもしれない。しかし、日本の製造業では、本当に連携ができていない企業が非常に多いのが現実だ。

例えば、トヨタグループの一角であるデンソーもその1つだ。デンソーといえば、製造業の中でも先進性があり、優れた企業として有名だ。利益率は5%を超え、工場に行けば5Sが徹底されており、製造現場は非常にきれいで、複雑な装置が整然と稼働している。そんな優れた現場を持つデンソーでも、設計から製造までの部門を横断するプロセスについては、前時代的な部分が多く、改革が進んでいない領域が数多く残されている。実際に筆者が見た現場では、BOMとBOPの連携はできていなかった(この状況は1年前で、現在は変わっているかもしれない)。

デンソーの設計から製造へのプロセスだが、3D CADで設計し、検証が終わった図面はDR(Design Review、製造や調達などに回してよいか技術者間で確認)を行う。DR後は、出図され各関連部門に展開される。ここで一つ大きな問題がある。3Dでモデリング(設計)したのにもかかわらず出図後はわざわざ2次元図面に変更を行い、2次元図面を基に現場運営を行っているのだ。BOPについては、手作業で構成している。

決して2次元図面が悪いと言いたいわけではないが、2次元図面を基にBOP(製造工程)を構築していくため、途中で2次元の図面情報となり、BOMとBOPのデジタル連携が取れていないことが問題なのだ。つまり設計側と製造現場側で情報の断絶が起こっており、設計や現場のデータに基づいた改革ができないということだ。日本の大手製造業でもこのありさまで、他の企業は推して知るべしという状況だ。

■BOMからBOPまでの運用がオールデジタルで進む欧州企業

一方の欧州企業はどのようなBOMからBOPの運用を行っているのだろうか?

2025年の3月末からドイツで開催されたハノーバーメッセに合わせて、ドイツの製造業であるZoller(ツォラー)の工場に訪問することができたので、BOMの運用状況を確認してきた。

ドイツのノルトライン=ヴェストファーレン州プライデルスハイムに本社を置くツォラーは、工作機械用のツールプリセッター、測定機、工具管理システムを製造/販売する企業である。ツォラーが提供しているのは、工作機械の加工に使う切削工具をツールホルダーに組み付ける装置だ。

ツォラーが提供しているツールプリセッター 出所:筆者撮影

ツォラーは850人の従業員を抱えるが、グローバル展開をしており、拠点数は85カ所も保有している。さきほどのアップルとソニーグループの話と矛盾するかもしれないが、ツォラーは製品において約300ものオプションを提供している。つまり、オプションごとに生産工程(異なる製造プロセス)があるということだ。

そこで、筆者は「これだけ多くのオプションを保有していれば、生産工程を指示するために製造現場とのすり合わせで大変ではないのか」「都度生産指示書を作成しているのか。コンフィギュレーション(装置の仕様や構成)をどのように確定しているのか」と質問を投げかけた。

すると、ツォラーの社長から信じられない回答を頂いた。

「BOPは全てデジタル情報で用意されている。都度工程表を作成しなくても、仕様が確定した時点で生産工程はデジタルデータで瞬時に準備される」

筆者は「まさか?」と耳を疑った。この話が本当であれば、生産技術者がいちいち工程表をExcelなどで都度作成する必要もなく、指示書の作成もする必要がない。つまりBOM~BOPが完全に連携されていることを意味する。日本の現状からは考えられない運用だといえる。1000人に満たない従業員のドイツ企業が、BOMからBOPのシームレスな構築を実現していたことに驚きを隠せなかった。

■BOM~BOPの運用をデジタルで進める日本企業も

ただ、日本の製造業でも、こうした動きにいち早く対応してきた企業も存在する。その1社が、兵庫県にある古野電気だ。

古野電気は、兵庫県西宮市に本社を置く、海洋エレクトロニクス機器の総合メーカーだ。世界で初めて魚群探知機を実用化し、船舶用レーダー、GPSプロッター、ソナー、通信機器など、漁業・商船向けの製品で世界的に高いシェアを誇る。その技術は、医療機器や情報通信機器、DX推進など陸上分野へも展開されている。

古野電気ももともとはデンソーと同じように設計部から図面が出図されてからは、E-BOMを基に生産技術者が手作りの工程表をExcelで作成する転写作業を行っていた。その他にも、さまざまな仕向け地(出荷先)によって電源の仕様が異なるなど、電源モジュールなどを含めさまざまなカスタマイズが発生しており、それらに対応する部品リスト(M-BOM)も手作業で別に作成しなければならなかった。

古野電気で手で作成していた工程表(左)と構成リスト(右) 出所:筆者撮影

もちろん、SMT(Surface Mount Technology、表面実装技術)工程やモジュールの組み立て工程があるので、それぞれの生産指示を行うために、2次元図面を手書きで描き起こし、生産指示書を1工程ずつ作成していくのも、生産技術者の仕事であった。

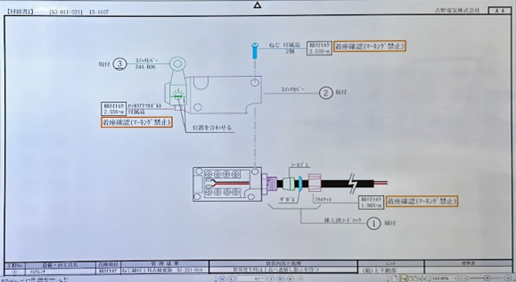

お絵描きソフトで作成した生産指示書 出所:筆者撮影

各仕向け地用の部品リスト(M-BOM)の作成や、工程表(BOP)の作成、さらには作業指示書を手書きで構成する多大な負荷が生産技術者にのし掛かっており、改善活動などにリソースを使うことができなかった。要するに、製造現場をうまく回すために日常業務でてんてこ舞い状態で、いずれ今のやり方のままでは回らなくなるのが見えている状態だった。

古野電気はこれを変革するために、PLMソフトとXVL(※)の運用を開始して、劇的な効果を上げている。正しい対策を打つ現場改革が始まっているのだ。

(※)XVLはラティス・テクノロジーの開発した軽量3Dファイルである

■古野電気はPLM運用でどのような成果を上げたのか

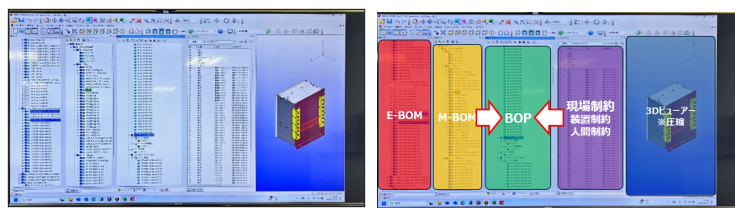

古野電気は、E-BOM情報をPLMソフト上で構築し、E-BOM情報をXVL上に展開し、XVL上でM-BOMを作成している。同時に現場制約(装置制約や人間制約)を確認しながらBOP構築を可能としている。

さらに、BOPを構築していく上でCADモデルから圧縮したデータで構成した3Dビューワを確認することが可能になっており、工程ごとに3Dによる作業指示をそのまま構築することができる。3DCADから2次元図面にわざわざお絵描きで展開しなくとも、そのまま3Dデータを流用することが可能になっている。

XVLの画面イメージ(左)、各BOM情報と現場制約を確認しながらBOPを構築できる(右) 出所:筆者撮影

製造現場ではXVL上で構築した3Dビューワを基に、生産指示書が構築されているだけではなく、ビューワが組み立て手順に沿って動くので、組み立て指示を紙図面上に言語化しなくても、ビジュアルで組み立て手順が分かるようになっている。3Dの動画で組み立て指示が分かるようになっているため、言語の壁がある海外の作業者も容易に理解できる。

製造現場でそのまま使われる3Dビューワ 出所:筆者撮影

一貫した3Dモデルの活用を実行しているだけでも先進的な取り組みであるが、効果はその他にもある。PLMソフトとXVLの導入によって、設計情報(BOM)と工程情報(BOP)を1画面で認識できるようになったことで、今までいがみ合っていた製品設計者と工程を構築する生産技術者との間で冷静なコミュニケーションが生まれ、製造現場で製造しやすい設計を取り入れることができるようになったというのだ(製品設計者が現場の工数を鑑みながら設計を行うようになったのだ!!)。

設計者が製造現場の苦労を分かるようになったことで、製品設計という川上からモデルを磨き込む活動につながっている。既に、ここまで記事を読んでくれた読者なら理解いただけていると思うが、古野電気の成功事例は「日本の製造業が目指すべきモデル」ではないだろうか。

この話には、まだ続きがある。

今までM-BOMや指示書の作成など、膨大な付帯業務に追われていた生産技術部だが、PLMソフトとXVLの連携によるシームレスな運用と、生産技術との連携による設計改革よって、業務的な余裕が生まれることになり、今までできていなかった改善活動も能動的に取り組めるようになった。

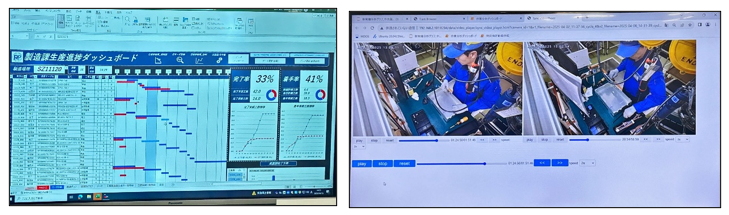

例えば、各生産工程のサイクルタイムを計測し、ボトルネックの改善に取り組む事例や、効率的な作業者との比較による、新人の育成など、改善活動は多岐にわたっている。

工程ごとのサイクルタイム監視(左)と効率的な作業との比較(右) 出所:筆者撮影

PLMの効果的な運用と、XVLによる一元管理によって設計情報の一気通貫での活用、そして製造現場の工程改善まで行えるようになったのだ。本当に素晴らしい変革だ。

古野電気の取り組みは、効率的な運用と、現場力を掛け合わせた理想形だといえる。もちろん、PLMシステムとXVLのシームレスな連携や(E-BOMとXVLには一度CSVファイルを挟む必要がある)、サービスBOMとの連携による保守部品戦略など、今後改善が必要な部分も残されているが、BOMを中心とした改革を続けて行けば、さらに良い環境を構築できるのではないだろうか。

古野電気の成功事例はわれわれも変われることを証明してくれている。言い方を変えれば製造業の光明である。売上高1000億円規模の古野電気ができるのであれば、他の大手/中堅製造業でも本質的な製造業PLM改革ができるはずだ。設計部と生産技術部、さらに関連部門が連携することによって、製品がドンドン良くなる製造業を目指せるはずだ。いずれにしろ、日本企業でも先進的な取り組みを行う事例はあるのだ。今後、同様の取り組みがさらに広がっていってほしい。

もちろん、連載の第1回、第2回でもお伝えしたように「PLMを中心とした改革を行いたい」「あるべき姿からの要件定義を行ってほしい」など、自社だけの力だけではいささか不安を覚えるということであれば、弊社を頼って頂きたい。よりすぐりのエンジニアと共にPLM改革をお手伝いさせていただく。

ーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーーー

記事はコチラ↓

https://monoist.itmedia.co.jp/mn/articles/2508/06/news001.html